در این آزمایش می خواهیم به بررسی این نکته بپردازیم که آیا دما و زمان آستنیته کردن بر سختی و ساختار میکروسکپی فولادها اثری دارد یا خیر و اگر دارد این اثر چیست و در چه حد است .

آستنیته کردن فولاد: دما و زمان چگونه سختی فولاد را تعیین میکنند؟

اثر زمان و دمای آستنیته کردن بر سختی و ساختار میکروسکپی فولادها

گزارش آزمایش: تأثیر دما و زمان آستنیته کردن بر سختی و ریزساختار فولادها

هدف آزمایش

هدف این آزمایش، بررسی تأثیر متقابل دما و زمان آستنیته کردن بر روی سختی و ریزساختار فولادها است. در این آزمایش، اثر این دو پارامتر بر میزان کربن حل شده در آستنیت، رشد دانه و در نهایت خواص مکانیکی نهایی فولاد (سختی) بررسی میشود.

مقدمه: عوامل مؤثر بر ریزساختار و سختی

سختی فولاد پس از کوئنچ، به میزان مارتنزیت تشکیل شده بستگی دارد. این میزان نیز خود تحت تأثیر عوامل مختلفی است:

- میزان کربن در آستنیت: هرچه کربن بیشتری در آستنیت حل شود، فولاد پس از کوئنچ سختتر میشود.

- اندازه دانه آستنیت: دانههای آستنیت ریز، منجر به تشکیل مارتنزیت ریزدانه و در نتیجه سختی بالاتر میشوند.

- عناصر آلیاژی و کاربیدها: حضور عناصر آلیاژی و کاربیدهای آنها در آستنیت، سختی را افزایش میدهد.

نکته کلیدی در آستنیته کردن، ایجاد یک تعادل بهینه بین این عوامل است: دمای بالا و زمان طولانی باعث انحلال کاربیدها (افزایش کربن محلول) میشود، اما همزمان منجر به رشد دانههای آستنیت میگردد که این خود سختی نهایی را کاهش میدهد.

شرح آزمایش و نتایج

در این آزمایش، نمونههایی از دو فولاد ASAB 760 (کربن متوسط) و K100 (پرکربن) تحت شرایط مختلف دما و زمان آستنیته قرار گرفتند.

فولاد ASAB 760

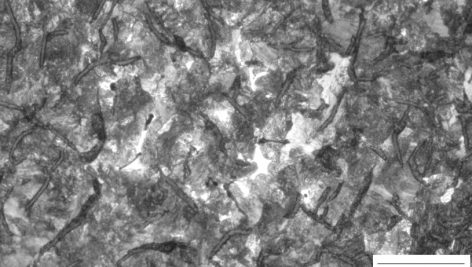

- آستنیته در به مدت ۳۰ دقیقه: ریزساختار پس از کوئنچ در آب، شامل مارتنزیت (قهوهای و زرد) و مقادیر کمی آستنیت باقیمانده (سفید) بود. سختی: ۶۲ HRC. دانهها ریز بوده و ساختار سختی بالایی دارد.

- آستنیته در به مدت ۲ ساعت: افزایش زمان نگهداری در همان دما، باعث رشد دانههای آستنیت شد. این امر منجر به کاهش سختی شد. سختی: ۵۲ HRC.

- آستنیته در به مدت ۳۰ دقیقه: افزایش شدید دما باعث انحلال کاربیدها شد، اما همزمان رشد دانههای آستنیت نیز رخ داد. این دو اثر با یکدیگر رقابت کرده و در نهایت سختی چندان افزایش نیافت. سختی: ۵۸ HRC.

با اچ کردن نمونهها با محلول پیکرال، مرز دانهها به وضوح قابل مشاهده بود و رشد دانهها در شرایط دمایی و زمانی بالاتر، به خوبی تأیید شد.

فولاد K100

- آستنیته در به مدت ۳۰ دقیقه: کوئنچ در روغن منجر به سختی بسیار بالا (۶۵ HRC) شد. علت این امر، انحلال مقادیر زیادی کربن و کاربیدهای آلیاژی در آستنیت و زمان کوتاه نگهداری بود که از رشد دانه جلوگیری کرد.

- آستنیته در به مدت ۱.۵ ساعت: افزایش زمان در دمای بالا، باعث رشد دانه و کاهش سختی شد. سختی: ۶۲ HRC.

- آستنیته در به مدت ۳۰ دقیقه: دمای پایین باعث عدم انحلال کامل کاربیدهای آلیاژی در آستنیت شد. این امر، سختی نهایی را به شدت کاهش داد. سختی: ۳۰ HRC.

بحث و نتیجهگیری

این آزمایش به وضوح نشان داد که دمای آستنیته و زمان نگهداری دو پارامتر کلیدی و مرتبط با هم در عملیات حرارتی هستند. برای دستیابی به حداکثر سختی، باید یک تعادل بهینه بین این دو برقرار شود:

- دما باید به اندازهای بالا باشد که بیشترین میزان کربن و عناصر آلیاژی در آستنیت حل شوند.

- زمان باید به اندازهای کوتاه باشد که از رشد بیش از حد دانههای آستنیت جلوگیری شود.

در نهایت، هرچه درصد کربن و عناصر آلیاژی در فولاد بیشتر باشد، دستیابی به ساختار سخت مارتنزیتی آسانتر خواهد بود. این امر به حدی است که در برخی فولادهای ابزار، حتی سرد کردن در هوا نیز منجر به ساختار مارتنزیتی کامل میشود.

پاسخ به سؤالات

- تأثیر دما و زمان آستنیته کردن بر خواص مکانیکی چیست؟

- افزایش دما و زمان: باعث انحلال بیشتر کاربیدها و کربن در آستنیت میشود که این امر سختیپذیری و استحکام را افزایش میدهد.

- رشد دانه: اما اگر دما و زمان بیش از حد بالا باشند، دانههای آستنیت رشد میکنند. رشد دانهها باعث درشت شدن مارتنزیت و کاهش سختی، استحکام و چقرمگی فولاد میشود.

- آستنیت باقیمانده: دمای بیش از حد بالا باعث کاهش دمای و میشود، که در نتیجه مقدار آستنیت باقیمانده افزایش یافته و سختی نهایی کاهش مییابد.

- پدیده سوختن فولاد چیست و چه زمانی اتفاق میافتد؟ سوختن فولاد (Steel Burning) پدیدهای است که در اثر گرم کردن بیش از حد فولاد تا دمای بالاتر از نقطه ذوب موضعی آن رخ میدهد. این امر منجر به اکسیداسیون مرز دانهها و نفوذ اکسیژن به داخل ساختار میشود. نتیجه آن، از بین رفتن استحکام، شکنندگی شدید و غیرقابل تعمیر بودن فولاد است. این پدیده معمولاً در دمای بالا و در محیطهای با اکسیژن زیاد اتفاق میافتد.

- لینک دانلود فایل بلافاصله بعد از پرداخت وجه به نمایش در خواهد آمد.

- همچنین لینک دانلود به ایمیل شما ارسال خواهد شد به همین دلیل ایمیل خود را به دقت وارد نمایید.

- ممکن است ایمیل ارسالی به پوشه اسپم یا Bulk ایمیل شما ارسال شده باشد.

- پسورد تمامی فایل ها www.bibliofile.ir است.

- در صورتی که به هر دلیلی موفق به دانلود فایل مورد نظر نشدید با ما تماس بگیرید.

- در صورتی که این فایل دارای حق کپی رایت و یا خلاف قانون می باشد ، لطفا به ما اطلاع رسانی کنید.

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

هنوز هیچ نقد و بررسی وجود ندارد.