تأثیر کوئنچ فولاد در آب، روغن و هوا بر ریزساختار فولاد

آزمایش تأثیر محیط های سرد کردن بر روی ساختار میکروسکپی فولادها

گزارش آزمایش: بررسی تأثیر محیطهای سرد کردن بر ریزساختار فولادها

هدف آزمایش

هدف از این آزمایش، بررسی تأثیر محیطهای مختلف سرد کردن (کوئنچ) بر ریزساختار و خواص مکانیکی فولادهاست. این آزمایش نشان میدهد که چگونه تفاوت در سرعت سرد شدن، که از آب (سریعترین)، روغن (متوسط) و هوا (کندترین) حاصل میشود، بر فازهای تشکیل شده و در نتیجه خواص نهایی فلز تأثیر میگذارد.

شرح آزمایش

در این آزمایش، نمونههایی از سه نوع فولاد (فولاد کربن متوسط ASAB 760، فولاد کمکربن ST37 و فولاد پرکربن SPK-K100) در کوره برقی موفلی تا دمای آستنیته شدن گرم شدند. سپس هر نمونه به ترتیب در آب، روغن و هوا سرد شد. پس از آمادهسازی سطحی (سنبادهزنی و پولیش)، نمونهها اچ شده و ریزساختار آنها با میکروسکوپ نوری بررسی شد.

محیطهای سرد کردن و ویژگیهای آنها

- آب: سریعترین محیط سردکننده. ارزان و در دسترس است. دمای مطلوب آن بین تا است. سرعت بالای سرد شدن در آب میتواند باعث ترکخوردگی و اعوجاج قطعه شود. همچنین، تشکیل حباب در سطح قطعه میتواند یکنواختی سرد شدن را کاهش دهد.

- روغن: شدت سردکنندگی ملایمتری نسبت به آب دارد. برای جلوگیری از آتشسوزی و حفظ عملکرد، باید ویسکوزیته پایین و پایداری حرارتی بالا داشته باشد. دمای مطلوب آن بین تا است.

- هوا: کندترین محیط سردکننده. عمدتاً برای فولادهای با آلیاژ کم و ضخامت کم یا فولادهای با آلیاژ زیاد و ضخامت بالا استفاده میشود تا از تشکیل ترک جلوگیری شود.

نتایج و ریزساختار نمونهها

- فولاد کربن متوسط ASAB 760 (نمونه A):

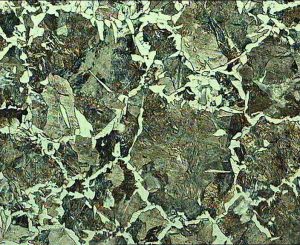

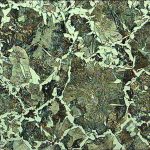

- A0 (شاهد): ریزساختار شامل فریت (سفید) و پرلیت (سبز) با دانههای درشت است.

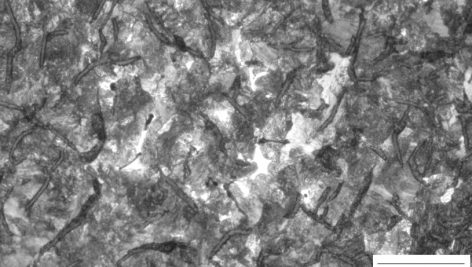

- A1 (کوئنچ در آب): به دلیل سرعت بالای سرد شدن، ریزساختار عمدتاً مارتنزیت (تیره) است. وجود آستنیت باقیمانده (سفید) و کاربیدهای آلیاژی (سیاه و نارنجی) نیز مشاهده میشود.

- A2 (کوئنچ در روغن): سرعت سرد شدن کمتر باعث تشکیل مقادیر بیشتری از فریت (سفید)، پرلیت (سبز) و مقادیر کمی بینیت (قهوهای) و مارتنزیت (تیره) شده است.

- A3 (کوئنچ در هوا): ریزساختار مشابه نمونه شاهد (A0) اما با دانههای ریزتر و یکنواختتر است.

- فولاد پرکربن SPK-K100 (نمونه K):

- K0 (شاهد): ریزساختار شامل پرلیت و سمنتیت است. کاربیدهای آلیاژی بهویژه کاربید کروم به صورت نقاط سفید رنگ در زمینه دیده میشود.

- K1 (کوئنچ در آب): به دلیل کربن و عناصر آلیاژی بالا، ریزساختار عمدتاً مارتنزیت ریزدانه (تیره) و مقادیر زیادی از کاربیدهای آلیاژی (سفید) است.

- K2 (کوئنچ در روغن): سرعت سرد شدن کمتر باعث رشد بیشتر کاربیدهای آلیاژی و تشکیل مارتنزیت کمتر و همچنین مقداری پرلیت شده است.

- K3 (کوئنچ در هوا): ریزساختار عمدتاً شامل پرلیت (سبز) و کاربیدهای آلیاژی (سفید) با مقادیر کمی مارتنزیت (سیاه) است.

- فولاد کمکربن ST37 (نمونه S):

- S0 (شاهد): ریزساختار شامل فریت (سفید) و پرلیت (تیره) است.

- S1 (کوئنچ در آب): به دلیل سرعت بالای سرد شدن، ساختار مارتنزیت (تیره) به همراه آستنیت باقیمانده (سفید) است.

- S2 (کوئنچ در روغن): ریزساختار شامل فریت ویدمناشتاتن (سفید)، پرلیت و مقادیری از بینیت (خطوط سیاه) است.

- S3 (کوئنچ در هوا): ساختار عمدتاً فریت و پرلیت است که شبیه به نمونه شاهد بوده اما دانهها کمی ریزتر هستند.

بحث و نتیجهگیری

نتایج این آزمایش نشان میدهد که سرعت سرد کردن، تأثیر مستقیمی بر ریزساختار و خواص مکانیکی فولادها دارد. هرچه سرعت سرد کردن بیشتر باشد (آب > روغن > هوا)، ریزساختار حاصل سختتر، تردتر و ریزدانه تر خواهد بود. این امر به دلیل افزایش عیوب ساختاری مانند نابه جاییهاست که از حرکت آنها جلوگیری کرده و استحکام را بالا میبرد. علاوه بر این، نمودارهای TTT و CCT نقش مهمی در پیشبینی دقیق فازهای حاصل دارند و نشان میدهند که چگونه عناصر آلیاژی (مانند کروم در نمونه K) میتوانند با تشکیل کاربیدها، بر سختی و خواص نهایی فولاد تأثیر بگذارند.

- لینک دانلود فایل بلافاصله بعد از پرداخت وجه به نمایش در خواهد آمد.

- همچنین لینک دانلود به ایمیل شما ارسال خواهد شد به همین دلیل ایمیل خود را به دقت وارد نمایید.

- ممکن است ایمیل ارسالی به پوشه اسپم یا Bulk ایمیل شما ارسال شده باشد.

- پسورد تمامی فایل ها www.bibliofile.ir است.

- در صورتی که به هر دلیلی موفق به دانلود فایل مورد نظر نشدید با ما تماس بگیرید.

- در صورتی که این فایل دارای حق کپی رایت و یا خلاف قانون می باشد ، لطفا به ما اطلاع رسانی کنید.

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

هنوز هیچ نقد و بررسی وجود ندارد.