طرح توجیهی و مطالعات امکان سنجی مقدماتی تولید نخ فرش

خلاصه ای از طرح توجیهی :

امروزه صنایع کوچک و متوسط به عنوان بهترین راه حل و مناسب ترین شیوه ایجاد اشتغال و افزایش ارزش افزوده برای کشور ما مطرح می باشد و حجم سرمایه گذاری سرانه برای ایجاد یک شغل در این طبقه از واحد های تولیدی در مقام مقایسه یا واحد های بزرگ بسیار کمتر می باشد از طرف دیگر امکان سرمایه گذاری توسط بخش خصوصی تسهیل شده و مدیریت آن توسط این بخش امکان پذیر می باشد از جمله صنایعی که در ایجاد اشتغال و ارزش افزوده می تواند نقش بسیار مهمی را ایفا نماید صنعت نساجی می باشد و در بین تمام رشته های نساجی ، صنایع فرش خصوصاً فرش دستباف که کشور ما در این زمینه دارای سابقه هزاران ساله می باشد یکی از ……. ادامه در فایل طرح توجیهی

سر فصل های طرح توجیهی :

معرفی محصول

نام و کد محصول

ارائه استاندارد های محصول

موارد مصرف و کربرد

کالاهای قابل جانشین

بررسی روند واردات محصول

بررسی نیاز به محصول

مشخصات فنی محصول

بررسی و ارائه اطلاعات لازم در زمینه قیمت محصول

بررسی روند صادرات محصول

اهمیت استراتژیکی کالا در دنیای امروز

وضعیت تقاضا

محوطه سازی

ساختمان سازی

پیشنهاد نتطقه مناسیب یرای اجرای طرح

تعمیرات و نگهداری

لوازم اداری

وسایل نقلیه

تجهیزات و تاسیسات

هزینه های تولید سالیانه

و….

معرفی محصول

صنعت فرش در کشور ما دارای سابقه هزاران ساله است و یکی از مهم ترین پتانسیل های کشور در ایجاد اشتغال و ارزش افزوده است. صنعت نساجی و فرش با سرمایه گذاری اندک می تواند اشتغال و ارزش افزوده قابل توجهی داشته باشد.

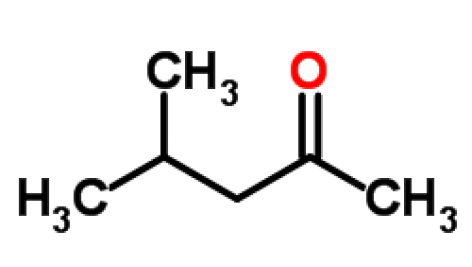

کالای مورد نظر عبارت از انواع نخ های مورد استفاده در قالی و گلیم می باشد. برای تولید فرش از طیف گسترده ای از الیاف مصنوعی و طبیعی استفاده می کند. تفاوت بین نخ فرش ماشینی و فرش دست بافت در درجه ی اول در قطر آن هاست. نخ فرش دستبافت عموما از پشم و پنبه تشکیل شده است ولی نخ فرش ماشینی از پلی استر، اکرلیک و نایلون تشکیل شده است.کیفیت فرش به طور مستقیم به کیفیت نخی که در بافت فرش از آن استفاده شده و کیفیت نخ به میزان پشم یا پنبه ای که در آن استفاده شده است بستگی دارد.

تاریخچه محصول

آغاز بافت فرش کلاسیک ایرانی به صفویان باز می گردد و در شهرهایی نظیر تبریز، اصفهان، کاشان، مشهد، کرمان ، جوشقان ، یزد ، استرآباد ، هرات ، شیروان ، قره باغ و گیلان توسعه پیدا کرد و در همین زمان استفاده از طرح های ترنج در وسط قالی و لچک ها رایج شد. همچنین صادرات فرش ایرانی در زمان فتحعلی شاه و بعد از آن به دست ناصرالدین شاه وسعت گرفت و ایران را تبدیل به بزرگ ترین صادر کننده ی فرش دستباف کرد.

قدیمی ترین فرش دنیا پازیریک است که در سال ۱۳۲۷ توسط جمعی از تاریخ شناسان در منطقه سیبری روسیه که واقع در شمال روسیه است کشف کردند. آثار بسیاری از گذشته ایران بدست امده است که نشاندهنده ی پیشینه هزاران ساله ایران در صنعت منسوجات و قالی بافی است و نشان می دهد انحصار این تمدن در اختیار ایرانیان است. تولید فرش ماشینی در ایران عمری ۴۰ الی ۵۰ ساله دارد. در ابتدای دهه ۵۰ اولین فرش ماشینی در کاشان تولید شد. همزمان با این پدیده بسیاری از تجار فرش بلژیکی ماشینی را وراد کردند و برای مردم این امر را جا انداختند. با استقبال از فرش ماشینی گروهی از صنعت داران کاشان کارخانه ای بزرگ به نام شرکت صنایع کاشان تاسیس کردند تا اولین محصول ماشینی خود را در سال ۱۳۵۳ به تولید انبوه برسانند.

تا قبل از انقلاب اسلامی ایران، در مجموع ۱۴ واحد تولید فرش ماشینی به نام های ((شرکت صنایع قالی کاشان(قالی راوند)، فرش پارس، فرش گیلان، فرش مولن روژ، فرش مازندران، فرش البرز، فرش اصفهان بافت، فرش شیراز، فرش باستان یزد ، مخمل و ابریشم کاشان، فرش اکباتان، فرش مشهد، ریسندگی و بافندگی ری و فلورمات اصفهان)) در ایران تاسیس شدند. پس از انقلاب،۸ واحد از این مجموعه جزءصنایع ملی شد و ۶ واحد خصوصی باقی ماند.

به دلیل قیمت مناسب فرش های ماشینی تولید شده در ۱۰ سال اول آغاز فعالیت این صنعت در ایران و اشتیاق داخلی برای خرید این کالا در آن زمان، تمامی تولیدات در داخل به فروش می رفت و هیچ صادراتی در این زمینه وجود نداشت. پس از پایان جنگ یعنی اواخر دهه۶۰هجری شمسی، وزارت صنایع وقت با چرخشی آشکار، سیایت صدور نسبتا آسان مجوز واحد های تولید فرش ماشینی را در پی گرفت. این آغازی بر رشد شرکت های کوچک تولید فرش ماشینی در شهر هایی مانند کاشان، آران و بیدگل، اصفهان، مشهد، یزد، دلیجان و… شد.سهولت در اعطای مجوز تاسیس، شرایط اقتصادی پس از جنگ، نرخ بالای رشد جمعیت کشور و به تبع آن وجود نیروی جوان و فعال و امکان بومی سازی آن ها و نهایتا بازار فروش بسیار عالی، جملگی باعث رشد شتابان این کارخانجات نوپای فرش ماشینی در دهه ۷۰ شمسی شد. فروش بالای کارخانجات فرش ماشینی در آن بازه زمانی با سود های کلان و باور نکردنی همراه بود. در نیمه اول دهه ۷۰ شمسی نرخ بازدهی سرمایه کل در بسیاری از کارخانجات فرش ماشینی کمتر از یکسال (حدود ۱۰ ماه)بود، که تصور چنین نرخی تقریبا در هیچ صنعتی در ایران و حتی جهان ممکن نبود. همین جاذبه بالا، باعث شد تا تعداد جواز های تاسیس کارخانه فرش ماشینی صادره در دهه ۷۰ هجری شمسی به بیش از صد ها مورد برسد. در نیمه دوم همین دهه بود که صادرات غیر رسمی و سپس رسمی به کشور های همسایه از جمله افغانستان، پاکستان و عراق آغاز شد. عمده فرش های صادراتی به این سه کشور، فرش های ارزان قیمت مناسب بازار های داخلی آن ها مانند فرش های ۳۵۰ شانه پلی پروپیلن و یا ۴۴۰ شانه مخلوط اکریلیک و پلی پروپیلن بود.با افزایش تعداد کارخانجات فرش ماشینی در دو شهرستان کاشان و آران و بیدگل که با یکدیگر ۶ کیلومتر فاصله دارند، این منطقه به قطب تولید فرش ماشینی ایران تبدیل شد.اکثر این کارخانجات، به مرور در سه شهرک صنعتی شامل شهرک های صنعتی راوند و امیر کبیر کاشان و سلیمان صباحی آران و بیدگل مستقر شدند.بعد ها تعدادی شهرک صنعتی دیگر مانند هلال در آران و بیدگل، فتح المبین در کاشان و انصار در نوش آباد به این مجموعه اضافه شدند.علاوه بر شرکت های مستقر در این شهرک ها، تعدادی از کارخانجات فرش ماشینی در اطراف این دو شهرستان و خارج از محدوده شهرک های صنعتی استقرار یافتند.تعداد کارخانجات در این منطقه به حدود ۸۵۰ واحد تولیدی و در مقطعی از زمان تعداد ماشین های بافندگی فرش در حال کار، به ۱۳۰۰ماشین رسید. البته با ورود ماشین آلات جدید و ارتقای سطح تکنلوژی، بسیاری از کارخانجات کوچک قدرت رقابت خود را از دست داده و از گردونه تولید خارج شدند. در همان سال ها، تعداد کارخانجات فرش ماشینی در شهر های دیگر نیز رو به افزایش بود لیکن شیب بسیار کند تری نسبت به منطقه کاشان و آران و بیدگل داشت و باعث تبدیل این منطقه به قطب فرش ماشینی شد.

کاربرد نخ فرش

الیاف طبیعی فرش: این نوع از الیاف بهترین نوع نخ در فرش هستند و بیشتر در فرش های دستباف از آن ها استفاده می شوند. نخ های طبیعی فرش نیز خود به دو دسته: الیاف گیاهی مانند پنبه ، جوت و الیاف حیوانی مثل پشم و ابریشم تقسیم می شوند.

الیاف مصنوعی فرش : این نخ ها همان طور که از اسمشان پیداست طبیعی نیستند و توسط مواد نفتی و به وسیله انسان ساخته شده اند. الیاف مصنوعی به کار رفته در فرش عبارتند از نخ اکریلیک ، نخ نایلون ، نخ پلی استر ، نخ پلی گروپلین . ناگفته نماند ویسکوز هم نوعی نخ مصنوعی است اما از نوع بازیافتی و دارای کیفیت چندان خوبی نیست.

پروسه تولید

هدف مشترک در تمام انواع ریسندگی تولید نخ های فرش ، در کنار هم قرار دادن الیاف به کمک تاب می باشد . برای دستیابی به این هدف در تمام انواع ریسندگی باید در طی مراحلی خاص ، عملیاتی بر روی نخ انجام پذیرد تا به وضعیت مناسب جهت تولید نخ برسند . بنابراین برای انجام این عملیات ، هر نوع ریسندگی نیاز به ماشین آلات با وسایل مختلف دارد . نوع ریسندگی یا ماشین ریسندگی که در انتهای زنجیر عملیاتی به کار گرفته می شود تعیین می کند که در هر مرحله چه محصول میانی باید برای ریسندگی تغذیه شود .

فرش ماشینی توسط ماشین آلات مختلف بافنده فرش تولید می شود. از جمله دستگاه های مختلف بافنده قالی و یا فرش که می توان از آن ها نام برد و در حال حاضر در ایران کاربرد دارند و فرش می بافند عبارتند از: دستگاه های تکسیما، واندویل، شونهر، ASR ، CRX ، Alpha ، VTR و غیره اشاره نمود .جنس هر فرش می تواند از آکریلیک، پلی استر و … باشد . با کیفیت ترین نخ خاب که می توان از آن به عنوان بافت الیاف فرش استفاده کرد الیاف آکریلیک است . فرش ۱۰۰ % آکریلیک به علت عدم پرز دهی بالا ، شستشوی راحت ، ثبات واستحکام بالا و درخشندگی مورد استقبال قرار گرفته است و جزء مرغوب ترین فرش محسوب می شود. فرش ماشینی از لحاظ اندازه ، تراکم عرضی ، تراکم طولی و جنس نخ به انواع متعددی تقسیم می شود . فرش از لحاظ تعداد شانه به سه دسته اصلی و معروف فرش ماشینی ۷۰۰ شانه ، فرش ماشینی ۱۰۰۰ شانه ، فرش ماشینی ۱۲۰۰ شانه تقسیم می شود اما از لحاظ اندازه باید گفت که فرش ماشینی به سه دسته فرش ۶ متری ، فرش ۹ متری و فرش ۱۲ متری تقسیم می شود و برای اندازه های کوچکتر اصطلاح کناره فرش یا قالیچه را به کار می برند .

مراحل تولید نخ اکریلیک در فرش ماشینی

الیاف اکریلیک از لحاظ موارد مصرف و خواص ، جایگزین پشم طبیعی است و در تریکوبافی ، منسوجات پتو ، لباس ، موکت و فرش ماشینی مورد استفاده قرار می گیرد . این الیاف بسیار نرم و دارای وزن مخصوص کم بوده و به همین دلیل محصولات تهیه شده از اکریلیک به علت شباهت زیاد به پشم ، جهت تولید پوشاک و منسوجات شبه فاستونی و به طور عمده در بافت فرش ماشینی استفاده می شود . در واقع الیاف اکریلیک جز الیاف مصنوعی بوده که به علت خواص فیزیکی مناسب قابلیت مخلوط شدن با الیاف طبیعی را دارا می باشد . در ادامه این مقاله سعی شده است مراحل تولید نخ اکریلیک در فرش ماشینی به صورت کامل توضیح داده بشود .

مقدمه ای بر ریسندگی تولید نخ فرش

هدف مشترک در تمام انواع ریسندگی تولید نخ های فرش ، در کنار هم قرار دادن الیاف به کمک تاب می باشد . برای دستیابی به این هدف در تمام انواع ریسندگی باید در طی مراحلی خاص ، عملیاتی بر روی نخ انجام پذیرد تا به وضعیت مناسب جهت تولید نخ برسند . بنابراین برای انجام این عملیات ، هر نوع ریسندگی نیاز به ماشین آلات با وسایل مختلف دارد . نوع ریسندگی یا ماشین ریسندگی که در انتهای زنجیر عملیاتی به کار گرفته می شود تعیین می کند که در هر مرحله چه محصول میانی باید برای ریسندگی تغذیه شود .

۱- پروسه تولید نخ اکریلیک در فرش ماشینی

در پروسه تولید نخ های اکریلیک در فرش ماشینی ابتدا الیاف یا نوار اکریلیک توسط دستگاههای رنگرزی باز شده ،شسته شده و طبق نمونه دلخواه رنگ می شود . اصطلاحا به پارتیهای رنگ شده که دارای رطوبت و دمای بسیار بالایی می باشند کیک گفته می شود که پس از رسیدن به شرایط مناسب رطوبت به مراحل اصلی تولید در واحد ریسندگی تحویل داده می شود . چنانچه نخ اکریلیک از الیاف باشد ( نه نوار ) حتما پس از ورود به ریسندگی به کاردینگ وارد می شود . در مرحله کاردینگ اهداف ذیل دنبال می شود : مخلوط کردن بیشتر الیاف با هم ، مستقیم و موازی کردن الیاف و تهیه فتیله از الیاف . فتیله حاصل از کاردینگ به پاساژ وارد می شود . در این مرحبه بسته به ظرافت نخ نهایی ۶ الی ۱۰ فتیله به یک فتیله تبدیل می شود . فتیله های حاصل از این مرحله به واحد فینیشر تحویل داده می شود و در این قسمت با کشش فتیله ها ، رشته الیاف بسیار نازکی که حالت نخ دارد و به آن نیمچه نخ گفته می شود ، تولید می گردد . مهمترین دستگاه در ریسندگی ، رینگ می باشد . کشش نهایی همراه با تابیدن نخها به هم در این قسمت انجام می شود . بسته به چندلا بودن و نمره نخ منظور نظر ، تنظیمات کشش روی دستگاه انجام شده تا در نهایت نخ یک لا تهیه می شود . مرحله بعدی ماشین دولاکنی یا S.S.M می باشد که ۲ یا ۳ نخ تولید شده از ماشین رینگ را با هم یکی می کند . بسته به اینکه نخ محصول ۲ یا ۳ یا ۴ لا بخواهیم باشد باید ۲ تا ۴ بوبین دستگاه دولاکنی را به ماشین دولاتاب تحویل داده و این بوبینها در این مرحله با هم یکی شده و نخ نهایی که فاقد تاب می باشد ، تولید می شود .

۲- مرحله پایانی تولید نخ آکریلیک

نهایتا نخ پس از دولاکنی به شکل بوبین به ماشین دولاتاب داده می شود . کار ماشین دولاتاب تا حد زیادی به ماشین ریسندگی رینگ شباهت دارد . تنها تفاوت آنها اینست که در ماشین دولاتاب به جای غلطکهای کشش از یک جفت غلطک تولید استفاده می شود . تابیدن نخها در این قسمت استحکام نهایی را به نخ می دهد . نخ حاصل از دستگاه دولاتاب قابل مصرف بافندگی می باشد . ولی در این مرحله معمولا نخ هیت ست می شود تا حالت پف به نخ داده شده و باعث شفافیت و توپر شدن فرش ماشینی پس از بافت شود . در دستگاه هیت ست ، نخ از محفظه ای که از آن بخار متصاعد می شود عبور کرده و همه تنظیمات رنگ و شفافیت توسط بخار روی نخ تثبیت می شود و بوبینهای آخرین مرحله هیت ست ، همان نخی است که مستقیما وارد دستگاه بافندگی خواهد شد .

- لینک دانلود فایل بلافاصله بعد از پرداخت وجه به نمایش در خواهد آمد.

- همچنین لینک دانلود به ایمیل شما ارسال خواهد شد به همین دلیل ایمیل خود را به دقت وارد نمایید.

- ممکن است ایمیل ارسالی به پوشه اسپم یا Bulk ایمیل شما ارسال شده باشد.

- پسورد تمامی فایل ها www.bibliofile.ir است.

- در صورتی که به هر دلیلی موفق به دانلود فایل مورد نظر نشدید با ما تماس بگیرید.

- در صورتی که این فایل دارای حق کپی رایت و یا خلاف قانون می باشد ، لطفا به ما اطلاع رسانی کنید.

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

بیبلیوفایل | بزرگترین مرکز فروش محصولات دانلودی

هنوز هیچ نقد و بررسی وجود ندارد.